7月25日は「はんだ付けの日」です。

この記念日は、はんだ合金を構成する7種類の元素(スズ、鉛、インジウム、銀、カドミウム、ビスマス、アンチモン)と、はんだ付けの最適温度として現場で親しまれてきた250℃(25日)に由来し、NPO法人日本はんだ付け協会によって2011年に制定されました。

「はんだ付け」は、電子部品や金属部品を電気的・機械的にしっかりと“つなぐ”ための基礎技術であり、スマートフォンや家電、自動車、IoTデバイスなど、現代のほぼすべてのテクノロジーの内部を支える縁の下の力持ちです。華やかな最新機器やインフラの裏側で、目立たないこの工程がなければ、日常の便利な生活もデジタル社会も成り立ちません。

「はんだ付けの日」には、技能認定の検定試験やアートコンテストなど多彩なイベントが各地で開催され、職人技の承継や技術者の誇りがリスペクトされています。2011年に地上デジタル放送が完全移行した際も、実はこの“見えざる技術”が大きな役割を果たしていました。システムや社会を根本から支える「はんだ付け」という技術に、今日は注目していきます。

・はんだ付けとは

はんだ付けとは、金属同士を「はんだ」と呼ばれる融点の低い合金で接合する技術です。主にスズや鉛などを成分とし、電子部品や基板などを確実につなぐことで、電気的・機械的な接続を実現します。現代の家電やコンピュータ、自動車からIoTデバイスに至るまで、あらゆる電子製品の根幹技術として欠かせない存在です。

はんだ付けの歴史

【古代から中世まで】

はんだ付けの原型は紀元前3000年ごろの青銅器時代に誕生しました。例えば、古代エジプトのツタンカーメン王の墓からは、はんだ付けによる装飾品が見つかっています。ギリシャやローマの水道管には錫と鉛のはんだが用いられ、紀元前300年ごろ中国や奈良時代の日本では仏像や器の補修、装飾にろう付けとして応用されていました。

【近代~20世紀】

19世紀には、はんだ付けは缶詰の密封や日用品の製造など身近な分野でも活用されるようになりました。20世紀初頭からは、電気・電子工学の発達とともにラジオ、テレビ、通信機器などでの電子部品や配線の接続技術として中心的な役割を担います。昭和期の大量生産とオートメーション化の波を受け、1970年代にはんだ付けロボットが開発され、工場自動化の象徴的要素となりました。

【現代(21世紀)】

21世紀に入ると環境負荷の低減を背景に鉛フリーはんだが普及し、IoTや半導体技術の高度化とともに精密で超微細なはんだ付け技術へのニーズも高まっています。自動はんだ付けロボットによる生産現場の進化だけでなく、技能の承継や教育、はんだ付け検定やアートコンテストなども盛んです。こうして、はんだ付けは古代文明から現代の最新デバイスまで、材料と熱、そして人の手によってつながり続ける「ものづくりの根幹技術」となっています。

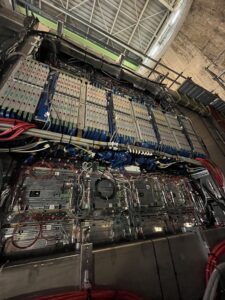

ハイテク製品を結ぶはんだ付けの現場

はんだ付けは、現代テクノロジーの根底を支える不可欠な工程です。スマートフォンやパソコン、自動車、家電製品、産業用ロボット、医療機器、さらには最先端のAI搭載ハードウェアや5G/6G基地局、IoTデバイスまですべての電子機器内部のプリント基板(PCB)には、何千・何万もの電子部品やチップが精密にはんだ付けによって付けられています。現代の大量生産ラインではリフローやフローはんだ付け装置が導入され、大規模な自動化が進んでいます。一方で、医療・宇宙・車載など高信頼性が求められる分野では、熟練技能者による微細・局所的なはんだ作業や、多関節型ロボットによる精密はんだ付けも利用されています。また、環境配慮の観点から鉛フリーはんだが国際標準になっており、素材や工程にも進化がみられます。さらにはレーザーやIH(電磁誘導)方式の非接触はんだ付けなど、熱影響を抑える先進プロセスも開発され、用途ごとに最先端化が進み続けています。

進化するはんだ付け

はんだ付けの技術力はこの10年で飛躍的に高度化しています。微小化・高密度化が進む現場では、0.4mm未満の極小ピッチ部品や0603サイズの超小型チップ実装も日常的に行われるようになりました。AIや画像処理技術で自動はんだ付けロボットの歩留まりと精度が飛躍的に向上し、IoTによる工程監視、不良検知なども一般化しています。また、鉛フリー新合金や各種の高機能材料による高耐久・高信頼なはんだ技術も進化中です。さらに技能不足への対応策として、職人の熟練技術のモデル化・標準化、技能検定やアートコンテストなどが現場教育・技能継承に寄与しています。今では“人とロボットの協働”による高品質量産体制が確立し、はんだ付けはイノベーションと信頼性を下支えする進化し続ける技術分野なのです。

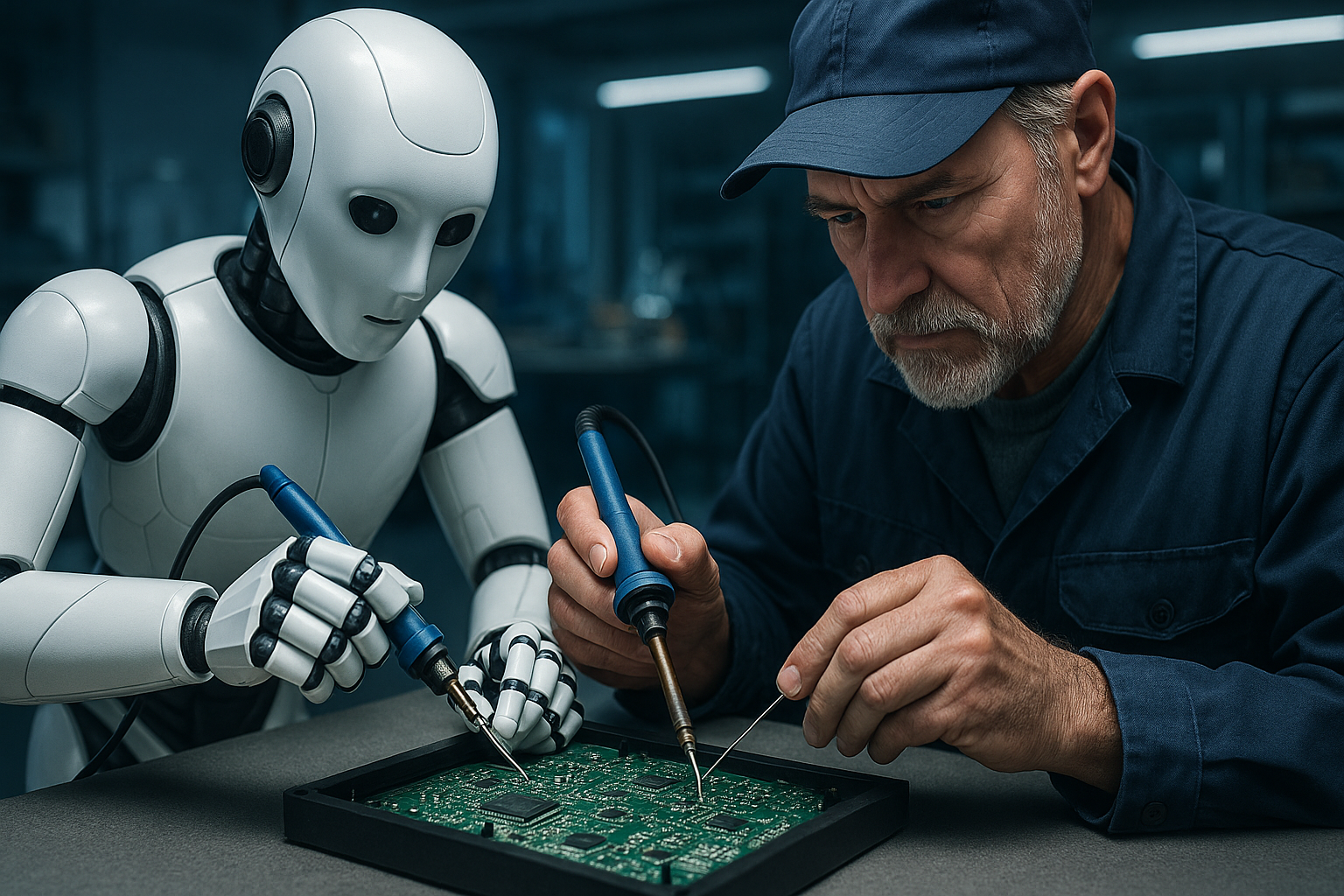

職人技と安定──はんだ付け技術の違い

人間が行ったはんだ付けと、AIやロボットによるはんだ付けには、それぞれ明確な違いがあります。まず、人間の手作業によるはんだ付けは、作業者の熟練度や経験が品質に大きく影響します。熟練した職人であれば、複雑な部位や予期せぬ微調整にも直感的に対応でき、試作品や修理、特殊な一品ものの製作などにおいて大きな強みを持っています。しかし、作業者ごとの技量や体調、集中力の変化によって品質にばらつきが生まれることがあり、一定した生産品質を保つのは難しい側面があります。また、数量が増えれば増えるほど手作業による効率やコスト面での限界も生じます。

一方、AIやロボットが担当する自動化されたはんだ付けでは、一度最適な条件を設定すれば、何千何万回でも同じ品質で繰り返し作業を行うことができるため、品質のばらつきがほとんどありません。大量生産や高い再現性が求められる現場では、その安定性と効率の高さが強みとなります。また、危険な作業環境においても労働者の安全を守り、作業環境の改善にも貢献します。近年はAIやセンサー技術の発達により、微細部品の正確な配置や不良品の自動検出など、高精度で複雑なプロセスにも対応できるようになってきました。

しかし、AIやロボットはプログラムされた範囲や条件の中では高い能力を発揮しますが、イレギュラーな状況や複雑な応用、臨機応変な対応においては、まだ人間の応用力や柔軟性には及ばない部分もあります。そのため、現実のものづくり現場では、大量生産や定型作業はロボット・AIに任せ、試作・修理や特殊対応は人間の手作業で行うというように、両者の強みを生かした“協働”が主流となりつつあります。

まとめると、AIやロボットによるはんだ付けは品質の均一性や生産性、コスト削減、安全性に優れる一方で、人間によるはんだ付けは応用力や柔軟な対応、特殊作業への強さが際立ちます。今後は、こうした両者の役割を上手に組み合わせることで、より質の高い安定したものづくりが実現されていくことでしょう。

未来も接合するはんだ付け

今後のはんだ付け技術は、さらなる自動化とデジタル化によって大きく進化していくと考えられます。まず、製造現場の人手不足や熟練技能者の高齢化という課題を背景に、自動はんだ付けロボットの導入が一層進むでしょう。AIや高性能センサー、画像認識技術と組み合わせることで、これまで人の手に頼っていた微細かつ複雑な作業も安定して高品質に実現できるようになります。多品種少量生産やカスタム製品の需要が高まるなか、設備の段取り変更やラインの切り替えも、より柔軟かつ効率的に行えるようになるでしょう。

また、DX(デジタルトランスフォーメーション)の潮流の中で、はんだ付け現場でも作業データや検査データの“見える化”が加速し、AIによる品質検査や不良予知、遠隔管理が当たり前になる時代が到来します。熟練者の手技をデータとしてモデル化しロボットへ転写することで、誰もが一定の品質で作業できる「技能の標準化」もさらに進むと思われます。

材料や工法の面でも、環境規制に応じた鉛フリーはんだの改良や、高信頼性・長寿命を実現する新合金の実用化が進みます。非接触で熱影響を極限まで抑えるレーザーやIHによるマイクロはんだ付け技術も普及し、医療、宇宙、EV、ウェアラブルなど高機能・高密度が求められる最先端分野で活躍の場が拡大するでしょう。

加えて、環境負荷低減や省資源、省エネにも対応した新材料や省力化プロセスが求められ、ものづくり全体で持続可能性への配慮が一段と重視されるようになります。世界的にも、IoTやスマート社会の広がりに伴い、はんだ材料・装置市場は安定した成長が続く見通しです。

このように、今後のはんだ付けは「自動化・AI化」「DX」「材料革新」「環境対応」「多様化ニーズへの柔軟な適応」といった複数の軸で同時進行的に進化し、電子社会やスマートファクトリーの基盤を深く支え続けていくはずです。人とロボット、データと新素材が融合しながら、見えない場所でイノベーションと信頼性を下支えする――はんだ付けの存在価値はこれからますます高まっていくでしょう。