1990年、ある記念日の誕生

1990年10月20日、日本リサイクルネットワーク会議が「リサイクルの日」を制定しました。「ひとまわり(10)、ふたまわり(20)」という語呂合わせから生まれた記念日です。バブル経済の真っただ中、大量生産・大量消費が加速する一方で、最終処分場のひっ迫や不法投棄問題が深刻化していた時代でした。

この記念日制定をきっかけに、通商産業省(現・経済産業省)をはじめとする8省庁が10月を「3R推進月間」に指定しました。しかし、記念日や推進月間が設定されても、実際にリサイクルという作業を担う現場の状況は、長らく光が当たることはありませんでした。

35年が経過した2025年現在、その現場は一変しています。人工知能が廃棄物を瞬時に識別し、ロボットアームが人間の数倍の速度で選別を行います。化学的な解重合技術により、プラスチックは分子レベルまで分解され、新品同等の品質で再生されます。

静脈産業という最前線

経済活動を血液循環に例えたとき、製品を生産・供給する産業は「動脈産業」と呼ばれます。対して、廃棄物を回収し、再資源化を担う産業は「静脈産業」と呼ばれます。この比喩は美しいですが、現実は過酷でした。

公益社団法人全国産業資源循環連合会の調査によると、「従業員不足」は11期連続で経営上の問題点の第1位を占め続けました。2023年7〜9月期の調査では、実に50.0%の事業者が従業員不足を最大の課題として挙げています。

人手不足の背景には、「3K」と呼ばれる労働環境があります。きつい、汚い、危険――廃棄物の選別作業は、粉塵が舞う中、騒音に囲まれ、破砕された鋭利な金属片や有害物質に触れる可能性がある肉体労働でした。銅が巻き付いた鉄部品を素手で選別する作業員は、常にケガのリスクと隣り合わせでした。さらに、「ゴミ屋」という蔑称に象徴されるように、社会的な評価も低い状況にありました。

2019年のデータによると、日本国内の廃プラスチック排出量850万トンのうち、マテリアルリサイクルは22%、ケミカルリサイクルは3%に過ぎず、残りの75%はサーマルリサイクル(熱回収)もしくは未利用でした。循環型社会の実現を謳いながら、実際には廃棄物の4分の3が焼却されているという現実があったのです。

25億円の賭け――AI選別ロボットの登場

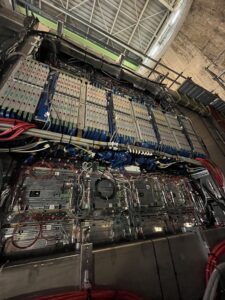

2016年11月、埼玉県深谷市のシタラ興産が、日本の産業廃棄物処理業界で初めてAI搭載選別ロボットを導入しました。フィンランドのゼンロボティクス社製のロボットを2基導入し、新設した「サンライズFUKAYA工場」での稼働を開始しました。この投資額は25億円――資本金の実に250倍という規模でした。

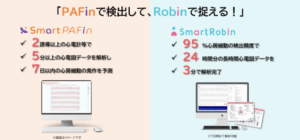

このロボットシステムは、可視光カメラ、近赤外線カメラ、金属センサー、レーザースキャナーなどを用いて、ベルトコンベア上を流れる廃棄物の形状、色、材質をリアルタイムで取得します。AIは事前に学習させたデータと照合し、対象物の座標を瞬時に算出します。ロボットアームが種類ごとにピッキングしていく仕組みです。

技術的なブレークスルーは、処理速度と精度の両立にありました。人間の手作業では1時間あたり数百個程度の選別が限界でしたが、AI選別ロボットは数千個を処理できます。24時間連続稼働が可能なため、処理能力は人間の10倍以上に達します。さらに、細かい部品まで識別できるようになったことで、従来は処理できなかった建設系混合廃棄物も受け入れ可能になりました。

シタラ興産の導入効果は数字に表れています。通常10人を配置する必要がある選別ラインを、1人で監督できるようになりました。リサイクル率は90%に達し、同業他社が対応できない廃棄物も処理できることから、愛知、静岡、山梨、長野、福島など県外からも選別依頼が舞い込むようになりました。営業活動をしなくても仕事が来る状態を実現したのです。

代表取締役・設楽竜也氏は、学生時代に大手製造業の工場を見学した際の体験を振り返ります。「自動化が進んでおり、人為的なミスが少なそうで、労災もまったく起こりそうにない。そんな環境をとてもうらやましく思いました。うちの施設とは大違いだなと」。この経験が、静脈産業を「動脈産業のように工業化したい」という強い動機となりました。

ケミカルリサイクル――分子レベルの革新

AI選別ロボットが物理的な分別を革新する一方、化学技術の領域でも大きな進展がありました。ケミカルリサイクルとは、廃棄物を化学的に分解し、分子レベルまで戻して再利用する技術です。

代表的な手法の一つが「解重合法」です。使用済みのPETボトルを化学的に分解し、プラスチックを構成する最小単位のモノマーに戻します。精製後、再び重合することで、新品と同等の品質のPET樹脂を製造できます。従来のマテリアルリサイクル(物理的に溶解・成形する方法)では品質劣化が避けられませんでしたが、ケミカルリサイクルはこの課題を克服しました。

2024年11月、キリンホールディングスと静岡大学、大阪大学、分子科学研究所の共同研究チームは、PET分解酵素を改変し、従来比28倍の分解効率を達成したと発表しました。この酵素は、一般的にリサイクルが困難とされる混紡繊維中のPETも分解でき、PETとコットンの混紡繊維におけるPET分解率は90%と世界最高値を記録しました。

一方、プラスチック廃棄物を油に戻す「油化技術」も実用化が進んでいます。三菱ケミカルグループとENEOS株式会社は、茨城事業所に国内最大規模の廃プラスチック処理能力(年間2万トン)を持つケミカルリサイクルプラントを新設しました。廃プラスチックを熱分解してリサイクル生成油を製造し、石油精製装置やナフサクラッカーで原料として使用することで、石油製品や各種プラスチックへと再製品化します。

2022年のデータによると、日本の廃プラスチック約717万トンのうち、ケミカルリサイクルされたのは約28万トン(約3%)に過ぎません。しかし、大手化学メーカーが相次いで大規模プラントを建設しており、今後数年で処理量は飛躍的に増加すると予測されています。

2025年、労働の変容

AI選別ロボット導入後、作業員の役割は劇的に変化しました。ベルトコンベアの上で廃棄物を手作業で選別する肉体労働から、ロボットの動作を監視し、最終的な品質を確認する技術監督へと移行したのです。ベルトコンベアの最後尾には作業員が配置され、人の目で最終チェックを行います。完全自動化ではなく、人間とAIの協働モデルが採用されています。

この変化は、雇用にも影響を与えました。シタラ興産では**「3S運動」(清潔・整頓・安全を重視する運動)**を推進し、産業廃棄物処理業のイメージ刷新に取り組みました。その結果、「シタラ興産は働きやすい」という口コミが広がり、外国人労働者から直接メッセージが届くようになりました。高齢者も「気が利く貴重な戦力」として、場内の美化や交通誘導などの役割で活躍しています。60歳以降の採用も積極的に行っており、多様な人材が働ける環境を実現しています。

2025年現在、デンソーは手術支援ロボットで培った技術を応用し、廃車を自動で精緻に解体・分別する「自動精密解体システム」を開発中です。高純度・高品質のリサイクル素材を摘出することで、クルマの総重量の約90%の再利用を目指しています。同社のサーキュラーエコノミー事業開発部は、「クルマがクルマに還る」仕組みの構築を通じて、資源循環率の向上に挑戦しています。

しかし、課題も残されています。ケミカルリサイクルでは、高品質な廃プラスチック原料の安定的な確保が重要です。様々な種類のプラスチックが混在した廃棄物を熱分解すると、生成される油に有害物質が含まれる可能性があるため、事前の機械的選別と洗浄が必要となります。また、熱分解技術で安定的に処理できるプラスチックは、PP、PE、PSの3種類に限られており、複合材フィルムなど一部の樹脂は処理装置に腐食などの悪影響を及ぼすという技術的制約があります。

循環は、まだ始まったばかり

1990年10月20日にリサイクルの日が制定されてから35年。私たちは技術とともに、「捨てる」という行為の意味を問い直してきました。

AI選別ロボットは、廃棄物を「ゴミ」ではなく「資源」として識別します。ケミカルリサイクルは、プラスチックを「使い捨ての素材」ではなく「循環する分子」として扱います。過酷な肉体労働から解放された人間は、より創造的で戦略的な役割を担うようになりました。

2025年現在、日本の廃プラスチックリサイクル率は約25%に留まっています。残りの75%を循環させるには、技術革新だけでなく、社会システム全体の変革が求められます。しかし、可能性は確実に広がっています。AI、ロボティクス、化学技術の融合は、かつて不可能だった高度な資源循環を実現しつつあります。

リサイクルの日は、毎年10月20日に巡ってきます。技術が可能にした未来を、私たちはどう生きるのでしょうか。

【Information】

参考リンク:

- 株式会社シタラ興産公式サイト:循環型社会の実現に貢献する産業廃棄物処理・リサイクルのシタラユナイテッドグループ。先進技術と他産業との連携により、環境負荷を低減し、持続可能な未来を創造。

用語解説:

- 静脈産業:廃棄物の処理・処分・再資源化を担う産業。動脈産業(製造・販売)に対する比喩。

- マテリアルリサイクル:廃棄物を物理的に処理し、新しい製品の原材料として再利用する方法。

- ケミカルリサイクル:廃棄物を化学的に分解し、分子レベルまで戻して再利用する方法。

- 解重合法:プラスチックをモノマー(最小単位)まで分解し、再び重合して製品化する技術。

- 3R:Reduce(減らす)、Reuse(繰り返し使う)、Recycle(再資源化)の3つの頭文字。