トヨタが2027年の実用化を目指し、日産が試作車の走行実験を公開するなど、全固体電池が今、自動車業界で大きな注目を集めています。

電気自動車の航続距離を大幅に伸ばし、充電時間も劇的に短縮できる可能性があるとして、各社が開発を加速させている状況です。サムスンSDIやQuantumScapeといったバッテリーメーカーも量産に向けた計画を次々と発表しており、2020年代後半は全固体電池が本格的に市場に登場する時期になると見られています。

しかし、報道で「全固体電池」という言葉を目にする機会が増える一方で、その技術の本質について詳しく知る機会は意外と少ないのではないでしょうか。そもそも「固体の電解質」とは何なのか。液体ではなく固体でどうやって電気を通すのか。そして、なぜ今になって実用化が現実味を帯びてきたのか——こうした根本的な疑問に答えられる情報は、まだそれほど多くありません。

現在私たちが使っているリチウムイオン電池は、液体の電解質を使って正極と負極の間でリチウムイオンを行き来させています。この仕組み自体は1990年代から基本的に変わっておらず、スマートフォンから電気自動車まで、あらゆるデバイスに応用されてきました。しかし、液体電解質には本質的な限界があります。可燃性の有機溶媒を使うため安全性に課題があり、エネルギー密度にも物理的な上限が存在します。さらに、高速充電と長寿命を両立させることが難しいという、構造的なトレードオフも抱えています。

実は、固体電解質を使った電池の研究自体は1970年ぐらいから行われてきました[1]。にもかかわらず、なぜ半世紀近くもの時間を要したのか。その背景には、固体材料特有の難しさがあります。イオン伝導度を液体並みに高めること、電極との界面で良好な接触を保つこと、製造コストを抑えること——こうした技術的ハードルを一つひとつクリアしてきた結果が、今の実用化の動きにつながっているのです。

本稿では、固体電解質がどのようにイオンを伝導させるのか、その基本的な物理化学のメカニズムから解説していきます。そして、全固体電池が現在のリチウムイオン電池と比べてどのような点で優れているのか、逆にどのような課題が残されているのかを、技術的な観点から掘り下げていきます。

そもそも全固体電池って何?

リチウムイオン電池 VS 全固体電池

全固体電池を理解するには、まず現在主流のリチウムイオン電池の構造から見ていく必要があります。

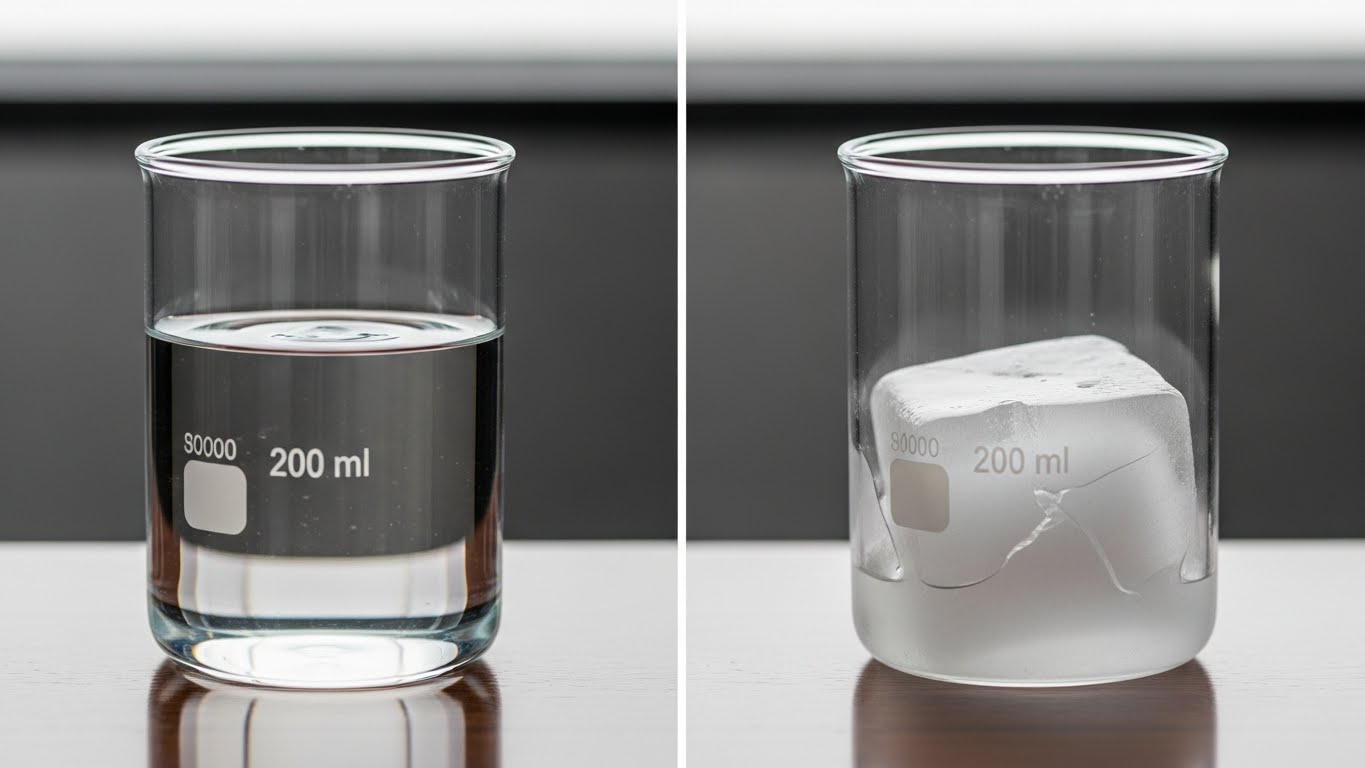

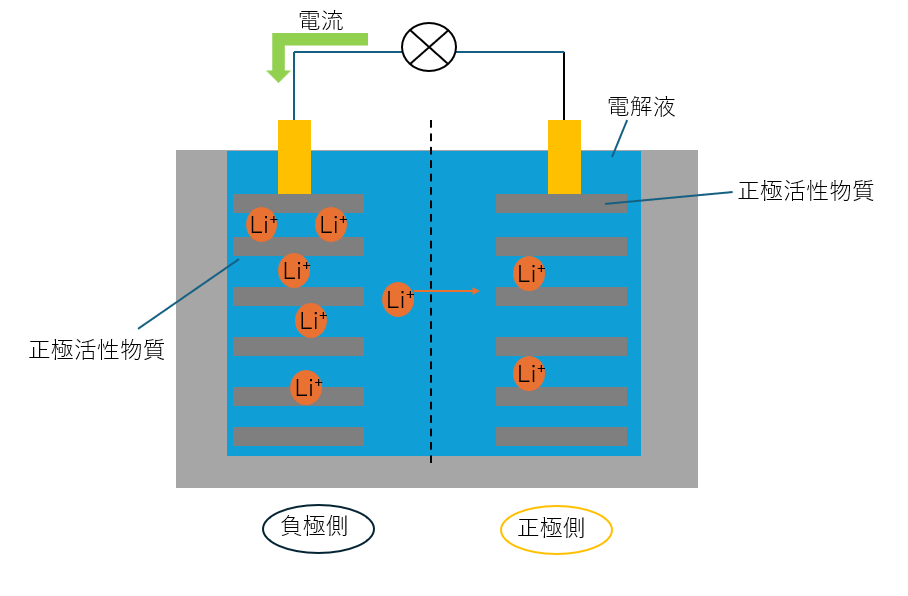

電池は基本的に、正極、負極、そしてその間でイオンを運ぶ電解質という三つの要素で構成されています。スマートフォンや電気自動車に使われている一般的なリチウムイオン電池では、この電解質に液体が使われています。具体的には、有機溶媒にリチウム塩を溶かした液体で、リチウムイオンがこの液体の中を移動することで充電と放電が行われる仕組みです。[2]

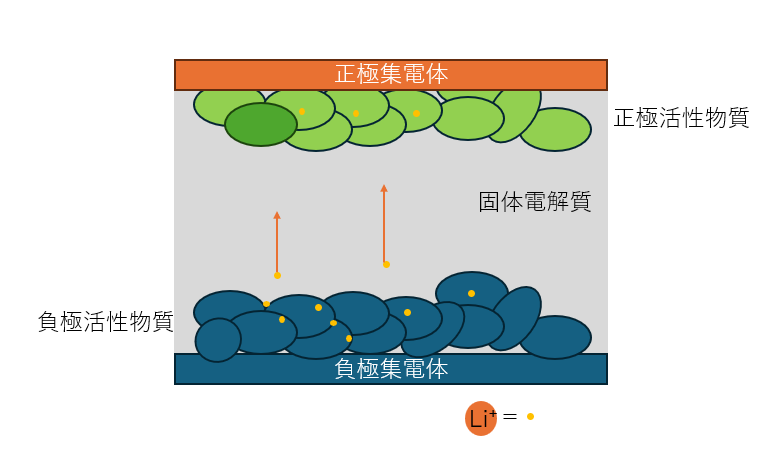

全固体電池とは、文字通りこの電解質を固体材料に置き換えた電池のことを指します。つまり、正極、負極、電解質のすべてが固体で構成された電池です。「固体なのにイオンが移動できるのか?」と疑問に思われるかもしれませんが、特定の結晶構造を持つセラミックスや、特殊な高分子材料の中では、リチウムイオンが固体内部を移動することができます。

全部固体だと何がうれしいの?

安全性の飛躍的向上

最も大きなメリットは、安全性の向上です。現在のリチウムイオン電池が使う液体電解質は、可燃性の有機溶媒でできています。電池が過熱したり、物理的な衝撃で内部がショートしたりすると、この液体が発火・爆発する危険性があります。スマートフォンのバッテリー発火事故や、電気自動車の火災などは、多くの場合この液体電解質が原因です[3][4]。

急速充電の実現

2つ目は、充電速度の向上です。液体電解質を使う電池では、急速充電時に電極表面で局所的に濃度差が生じ、これが電池の劣化を早める原因となっていました。また、リチウムの析出も起こりやすくなります。

一方、固体電解質は不燃性です。セラミックスや特殊な高分子材料は、そもそも燃えません。仮に電池内部で異常が発生しても、火災に発展するリスクが大幅に低減されます。これは特に、大容量のバッテリーを搭載する電気自動車にとって決定的な利点となります。

固体電解質では、材料の設計次第で高いイオン伝導性を維持しながら、より均一なイオンの流れを作り出すことができます[5]。

長寿命化

四つ目は、電池の寿命が延びることです。液体電解質は充放電を繰り返すうちに徐々に分解し、電極表面に被膜を形成したり、電解質自体が減少したりします。これが電池の劣化につながります。

固体電解質は化学的に安定しており、適切な材料を選べば充放電による分解がほとんど起こりません。また、電極との界面も安定しているため、長期間使用しても性能の低下が少ない電池を作ることができます。

どうやって固体中をリチウムが行き来しているの?

どうやって固体中をリチウムが行き来しているの?

液体の中をイオンが移動する様子は、比較的イメージしやすいと思います。水に食塩を溶かすと、ナトリウムイオンや塩化物イオンが水の中を自由に動き回りますよね。

では、固体の中ではどうでしょうか。固体は「動かないもの」という印象がありますが、その中をリチウムイオンがどうやって移動しているのでしょうか。これは、全固体電池を理解するうえで、とても基本的な問いの一つです。ここでは様々な要因が考えられますが、一部を紹介いたします。

結晶構造とイオンサイト

固体電解質の中では、原子がきちんと並んだ「結晶構造」が骨組みになっています。この結晶構造の中には、リチウムイオンが入り込んで滞在できる場所が、規則正しくたくさん用意されています。この場所を「イオンサイト」と呼びます。

重要なのは、イオンサイトが一つだけではなく、結晶全体に多数存在していることです。リチウムイオンは、あるイオンサイトから隣のイオンサイトへと「飛び移る」ことで、固体の中を少しずつ移動していきます。

熱振動と活性化エネルギー

固体の中の原子は、完全に止まっているわけではありません。温度に応じて、常にわずかに振動しています。この揺れを「熱振動」と呼びます。

リチウムイオンが隣のイオンサイトに移動しようとするとき、周囲の原子との間に働く静電的な反発力などによって、小さな「エネルギーの壁」が立ちはだかります。この壁を越えるのに必要なエネルギーが「活性化エネルギー」です。

熱振動によって、リチウムイオンや周囲の原子は一時的に高いエネルギー状態になることがあります。そのときに活性化エネルギーを越えることができれば、リチウムイオンは隣のサイトへと移動できます。

そのため、温度が高くなるほど熱振動が大きくなり、活性化エネルギーを越えられる確率も高まります。多くの固体電解質で、温度が上がるとイオン伝導度が向上するのは、こうした理由によるものです。

イオン電導パスと結晶構造

高いイオン伝導度を実現するには、リチウムイオンが結晶の中をスムーズに移動できる「道」が必要です。この道のことを、イオンの「伝導パス」と呼びます。

伝導パスが一方向にしか伸びていないと、どこか一か所で詰まってしまうだけで、全体のイオン伝導度が大きく低下してしまいます。逆に、三次元的に連続したネットワークが広がっていると、イオンは別のルートから回り込むことができるため、全体として高いイオン伝導度を実現しやすくなります。

イオンサイト同士の距離も大切です。距離が長すぎると、隣のサイトに飛び移るために必要な活性化エネルギーが大きくなります。一方で、あまりに近すぎると、リチウムイオン同士や周囲の原子との静電反発が強くなり、かえって動きづらくなります。多くのリチウムイオン伝導体では、おおよそ数オングストローム、目安として3〜4オングストローム程度のサイト間距離が一つの基準になっています。

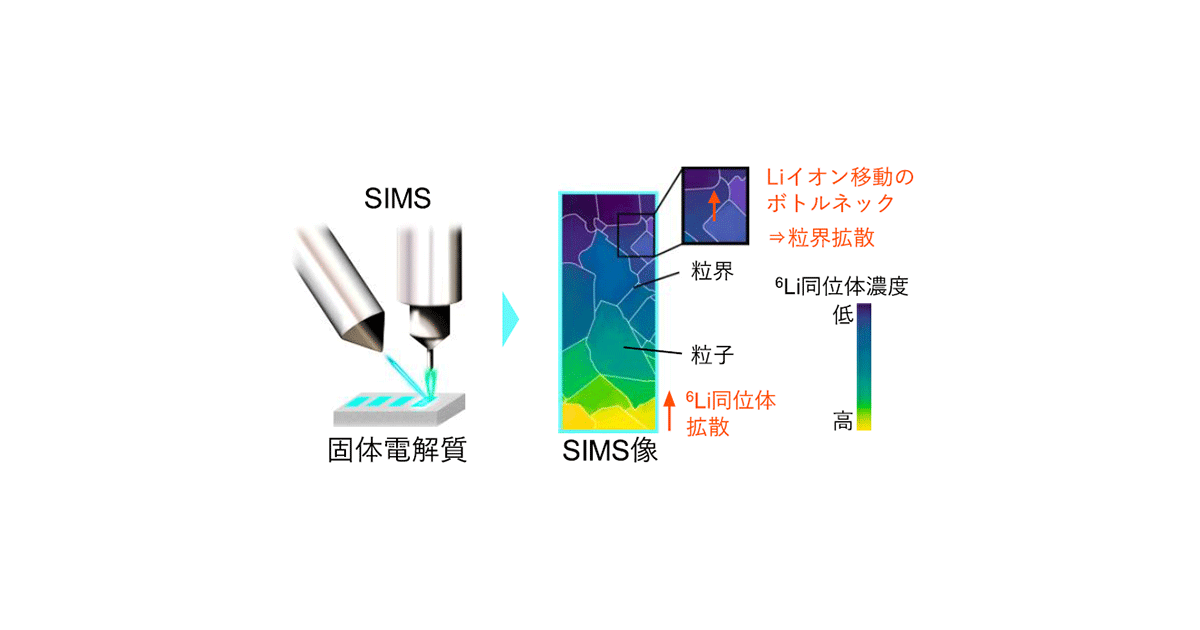

さらに、イオンがサイトからサイトへ移動するときには、その途中に「くびれ」のような狭い場所を通過します。この狭い部分を「ボトルネック」と呼びます。ボトルネックの空間がリチウムイオンに対して十分に広ければ、小さな活性化エネルギーで通り抜けることができます。硫化物系固体電解質でイオン伝導度が高い理由の一つは、硫黄原子が酸素原子に比べて大きく、そのぶんボトルネックが広がりやすいと考えられている点にあります。

技術的な課題

開発のカギを握るのは?

界面の抵抗

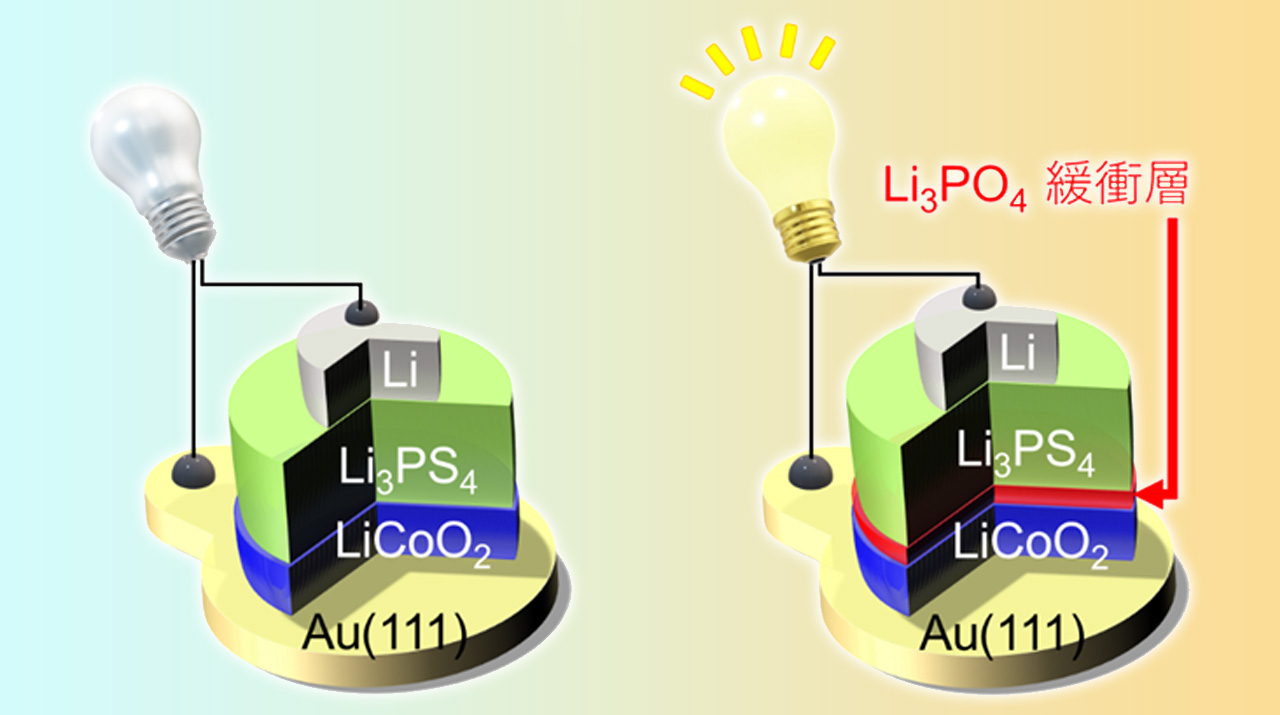

全固体電池の開発において、最も大きな課題の一つが、電極と固体電解質の「界面」です。実際には、全固体電池の性能を左右しているのは固体電解質そのものの特性だけではなく、この界面でどのような現象が起きているかだと考えられています。

液体電解質を用いる従来型の電池では、電解液が電極の表面に濡れ広がり、微細な凹凸や細孔の内部まで入り込むことで、電極と電解質の接触が自発的に、かつ広い面積にわたって確保されます。一方で、全固体電池では電極も電解質も固体であり、固体同士の接触は部分的な点接触になりやすく、見かけ上の接触面積が十分に確保できないという問題があります。

固体電解質そのもののイオン伝導度を測定すると、液体電解質に匹敵するか、場合によってはそれ以上の高い値が得られることもあります。しかし、電極と組み合わせて実際の電池として動作させると、全体としての抵抗が大きく増加してしまうことが少なくありません。このとき支配的になるのが「界面抵抗」と呼ばれる要素であり、全固体電池の性能を大きく制限している原因とされています。

難しいのは、この界面で実際に何が起こっているのかを、そのままの状態で観測することです。界面は電池内部に埋もれており、動作中の状態を直接のぞき込むことはできません。電子顕微鏡などで観察しようとすると、電池を分解した時点で界面の構造や化学状態が変化してしまう可能性があります。

優秀な固体電解質の候補

全固体電池の性能を左右する重要な要素の一つが、どの固体電解質材料を選ぶかという点です。現在、実用化を見据えた研究開発が進んでいる無機系固体電解質は、大きく硫化物系、酸化物系、ハロゲン化物系の三つに分類されます。それぞれに特徴と弱点があり、用途や目指す性能に応じて使い分けられる可能性があります。

硫化物系固体電解質

硫化物系は、現時点で電気自動車向け全固体電池の本命候補の一つと見なされている材料群です。代表的なものに、ガラス状の Li₂S–P₂S₅ 系や、アージロダイト型構造をもつ Li₆PS₅X(Xはハロゲン)などがあります。

最大の特徴は、室温で非常に高いイオン伝導度を示す点です。優れた硫化物系固体電解質では、10⁻³ S/cm 程度のイオン伝導度が報告されており、液体電解質に匹敵する、あるいはそれを上回る水準に達しています。[3]また、比較的低い温度や圧力でも成形しやすく、機械的に柔らかいことから、電極との界面を密着させやすい材料としても注目されています。

トヨタをはじめとする自動車メーカー各社も、有力な選択肢の一つとして硫化物系固体電解質を用いた全固体電池の開発を進めており、トヨタは独自の硫化物系材料を用いた全固体電池で、2027年ごろの実用化を目標に掲げています。

一方で、硫化物系には大きな弱点もあります。それは水分に対して非常に敏感であることです[7]。硫化物系固体電解質は空気中の水分と反応して硫化水素(H₂S)ガスを発生させる可能性があり、硫化水素は有毒ガスであるため、製造工程では厳密な湿度管理と換気・安全対策が欠かせません。電池として使用する際にも、高いレベルの封止性と水分の侵入を防ぐ設計が求められます。こうした取り扱いの難しさが、製造コストや量産性の面で課題となっています。

酸化物系固体電解質

酸化物系は、セラミックス材料をベースとした固体電解質です。代表例として、ガーネット型構造をもつ LLZO(Li₇La₃Zr₂O₁₂)系、LISICON 系、ペロブスカイト型などが挙げられます。

最大の利点は、化学的・熱的に安定であることです。硫化物系と比較すると大気中での安定性が高く、水分との反応による劣化も小さいとされています[7]。このため、製造環境の制約が相対的に少なく、長期使用時の信頼性や安全性にも優位性があると期待されています。不燃性であり、有毒ガスの発生リスクが低い点も、安全性の観点からは重要です。

ただし、課題も明確です。イオン伝導度は硫化物系には及ばず、一般的には10⁻⁴〜10⁻³ S/cm 程度にとどまります[8]。

ハロゲン化物系固体電解質

ハロゲン化物系は、比較的近年になって注目度が高まってきた固体電解質です。塩化物や臭化物をベースとする材料が多く、Li₃YCl₆ や Li₃YBr₆ などが代表的な研究対象となっています。

ハロゲン化物系の興味深い点は、硫化物系が示す高いイオン伝導度と、酸化物系に近い安定性を、ひとつの材料の中で両立できる可能性があると考えられていることです。まだ材料探索されていけば多くの可能性があります[9]。材料によっては硫化物系に近い高いイオン伝導度が報告されている一方で、一般に硫化物系よりは大気中での安定性が高いとされています。完全に空気の影響を無視できるわけではないものの、取り扱いや製造工程の自由度が増す可能性があり、量産プロセスの簡略化やコスト低減につながることが期待されています。

とはいえ、ハロゲン化物系はまだ研究段階の色合いが濃く、実用化に向けた課題も多く残されています。

最新動向

学術の論文数の異常な伸び

全固体電池に関する学術論文数は、ここ10年で急速に増加しています。Web of Science を用いた解析では、2012年時点で「solid-state battery」を題材にした論文が年間およそ 255 報だったのに対し、2022年には約 2,500 報と 10 倍に増加したと報告されています。

また別のレビューでも、2010年ごろ約500報だった関連論文が、2021年には 2,500 報超に達したとされています。

こうした解析結果を総合すると、2010年代前半は年間数百報規模にとどまっていた全固体電池関連の論文数が、2010年代後半から 2020 年前後にかけて、年間数千報の規模へと急拡大したとみなせます[10]。

特に 2017 年ごろ以降の伸びが顕著であり、この時期にはトヨタをはじめとする大手自動車メーカーの全固体電池への本格参入や、EU「Battery 2030+」、NEDO プロジェクトなど各国の大型研究プログラムが相次いで立ち上がったことも、産業界・アカデミア双方の関心を押し上げた要因の一つと考えられます。

2020年後半まであと1か月

2025年が終わろうとしている今、私たちは全固体電池にとって重要な転換期の直前にいます。トヨタや日産、BYD、CATL など、多くの自動車メーカーやバッテリーメーカーが、2027年前後から2030年頃を目標に、全固体電池を搭載した車両や量産ラインの立ち上げ計画を公表してきました。全固体電池は、これまでの「遠い未来の技術」から、「いよいよ目の前まで来た技術」へと移行しつつあります。

ただし、ここで注意したいのが「実用化」という言葉の中身です。各社が掲げる実用化のタイミングは、必ずしも一般消費者がすぐに全固体電池搭載EVを普通の価格帯で購入できる状況を意味してはいません。

トヨタが出光や住友金属鉱山とともに示しているロードマップでは、2027〜2028年に全固体電池搭載車を市場導入し、その後に本格量産を目指すとされています。日産も、長期ビジョン「Nissan Ambition 2030」で、2028年度までに自社開発の全固体電池を搭載したEVの市場投入を掲げています。

こうした計画から考えると、2020年代後半は、まずは生産規模や車種を絞った「限定導入」の時期になるとみられます。高価格帯や特定セグメントの車種から慎重に始め、技術検証と製造ノウハウの蓄積を進めながら、徐々に適用範囲を広げていく段階です。実際、中国のBYDやCATL も、2027〜2029年を主に中〜高価格帯EV向けの「実証期」、2030年代に入ってから本格的な拡大期と位置づけています。

したがって、2020年代後半は「全固体電池が市場に登場する」タイミングではあるものの、「全固体電池搭載が当たり前の選択肢になる」のは、やはり2030年代に入ってからと見るのが現実的です。

界面や格子の中で起きている出来事の多くは、いまだ研究の途中にあります。それでも、一つひとつの材料開発や計測技術の進歩が積み重なっていくことで、「遠い未来の電池」は少しずつ現実の選択肢へと近づいていきます。

私たちがこの変化を見つめるときに必要なのは、期待と同じくらいの時間軸の長さで、地道な研究と開発のプロセスにも目を向けることです。全固体電池の物語は、これから始まる数年だけで完結するのではなく、2030年代、その先へと続いていく長い対話なのだと思います。

【参考文献】

[1]https://www.jstage.jst.go.jp/article/jime/57/4/57_495/_pdf/-char/ja

[2]https://pgd.tohoku.ac.jp/lgs/md/common/images/uploads/2018/03/fe860425ac03aa555078da54ff2e910c.pdf

[3]https://www.jstage.jst.go.jp/article/gomu/92/11/92_430/_pdf/-char/ja

[4]https://www.mod.go.jp/atla/funding/hyouka/r06_seika/R6seika_12jfcc.pdf

[5]https://www.jstage.jst.go.jp/article/kakyoshi/69/9/69_370/_pdf

[6]https://www.tus.ac.jp/today/archive/20240402_1224.html

[7]https://optron.canon/ja/oxide-electrolyte/index.html

[8]三重大学 伊丹 雄也 修士論文「ガーネット型リチウムイオン導電体Li7La3Zr2O12への元素置換による構造とイオン導電率の変化」

[9]名古屋工業大学 宇佐美健 博士論文「材料シミュレーションを活用したハロゲン化物固体 電解質のイオン伝導度と耐水性に関する研究」

[10]https://www.meti.go.jp/policy/mono_info_service/joho/conference/battery_strategy2/shiryo3-3.pdf