93分間の革命

1913年12月1日、デトロイト。ハイランドパーク工場の床を、初めてシャシーが動きました。

ヘンリー・フォードが導入した動く組立ラインは、一台の自動車を組み立てる時間を12時間以上から1時間33分へと短縮しました。数字だけ見れば、これは単なる効率化です。しかし、その日何が変わったのかといえば、それは労働そのものの概念だったのかもしれません。

それまで、職人たちは一台の車を最初から最後まで組み立てていました。車輪を取り付け、エンジンを搭載し、ボディを磨く。一人の職人が、車という完成品に対して責任を持っていたのです。

しかし12月1日以降、その仕事は細かく分割されました。ある人はボルトを締めるだけ。別の人はタイヤを取り付けるだけ。そして車は、彼らの前を流れ続けます。技術は個人の手から離れ、システムの中に埋め込まれていきました。

職人から、工場労働者へ。この転換は、単なる効率化以上の何かだったのかもしれません。

食肉処理場からの着想

フォードの組立ラインは、彼が発明したものではありません。

シカゴの食肉処理場で動物の解体を観察した従業員、ウィリアム・クランが、その「分解ライン」の発想を工場に持ち帰ったことがきっかけでした。吊り下げられた動物の死骸がベルトコンベアで運ばれ、それぞれの工程で決まった部位だけが切り取られていく。クランは、この逆を自動車工場でできないかと考えたのです。

製粉所や醸造所で使われていた連続生産方式も参考にしながら、フォードのチームは7年かけて試行錯誤を重ねました。最初は小さな部品の組み立てから始めました。モーターや変速機を、ロープと滑車で動くベルトの上で組み立てる実験です。うまくいきました。

そして1913年12月1日、ついに完成車のシャシーを動かす組立ラインが稼働しました。1914年2月には、時速6フィート(約1.8メートル)で進む機械化ベルトが追加されます。生産は加速し続けました。1924年6月4日には、1,000万台目のモデルTがラインから降りてきました。

数字の裏には、人間の姿がありました。

1913年だけで、フォードは常時14,000人の労働力を維持するために52,000人以上を雇用しなければなりませんでした。つまり、3人雇っても2人は辞めていった計算です。離職率の高さが、この新しい働き方への反発を物語っています。

ある労働者は記者にこう語りました。「機械があまりに速く動くので、機械に追いつくために走らなければならない。これが私の上司だ」

別の労働者は言いました。「単純すぎて、頭がおかしくなりそうだ」

チャーリー・チャップリンは後に『モダン・タイムス』(1936年)でこの労働を風刺し、フリッツ・ラングは『メトロポリス』(1927年)で機械に支配される人間の恐怖を描きました。効率化は、人間性との引き換えに見えたのです。

5ドルという答え

フォードの応答は、賃金でした。

1914年1月、彼は一日の賃金を5ドルに引き上げました。当時の標準が9時間労働で2.25ドルだったことを考えれば、これは破格の条件です。同時に労働時間は9時間から8時間に短縮され、1日3交代制が導入されました(週5日・40時間制になるのは1926年のことです)。

この決定を聞いて、全米から数千人の労働希望者がデトロイトに押し寄せました。離職率は急激に下がり、生産性は上がりました。

ただし、この5ドルには条件がありました。2.66ドル分は「会社の基準に沿った清潔な生活」を送ることが条件で、フォードの「社会学部」が労働者の私生活を調査しました。ギャンブルはしているか、酒を飲みすぎていないか、家は清潔に保たれているか。標準化は、工場の外にも及んだのです。

しかし、この政策には別の意図もあったようです。高い賃金により、労働者たちは自分たちが作る車を買えるようになりました。モデルTの価格は1908年の825ドルから1920年代半ばには260ドルまで下がり、大量生産と大量消費の循環が生まれていきました。

フォードは後にこう語っています。「私は彼らを豊かにすることで、彼らを私の顧客にしたのだ」

労働者は、消費者にもなったのです。この発想は「フォーディズム」と呼ばれ、20世紀の資本主義を特徴づける概念になりました。

2025年、食品工場のロボット

112年後の今日、似たような転換が食品製造の現場で起きています。

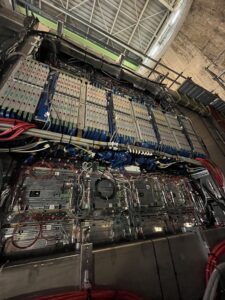

2025年現在、世界で57,000台以上の食品用ロボットが稼働しています。米国だけでも11,300台が導入されており、これは2020年の8,500台から33%の増加です。大手食品メーカーの68%が少なくとも1つのロボット自動化を導入しており、中小企業でも21%が導入を進めています。

理由はいくつかあります。労働力不足、高い離職率、食品安全規制への対応。そして何より、精度です。

ある調理済み食品の工場を想像してみてください。パスタ、刻んだ鶏肉、ソース、サラダを容器に盛り付ける作業です。人間が作業すると、どうしてもばらつきが出ます。ある容器には鶏肉が多めに入り、別の容器には少なめになる。パスタの量も、作業員の疲労度や習熟度によって変わります。

一日に何千食も作るとなれば、この「少しずつの差」が積み重なります。多めに盛れば食材の無駄が出て、コストが上がります。少なめに盛れば、消費者からのクレームが来ます。

ロボットは、この問題を解決します。AIとセンサーを使い、食材の形状や密度を認識しながら、毎回正確に指定の重量を計量します。パスタでも、葉物野菜でも、刻んだ肉でも、同じ精度です。ある食品ロボットメーカーの報告によれば、人間よりも正確なポーション計量により、食材の歩留まりが数パーセント向上したといいます。

あるいは、鶏肉のパック詰め作業を考えてみてください。トレイに鶏の胸肉を並べる仕事です。人間が作業すると、肉の向きがバラバラになることがあります。骨の部分が上を向いていたり、皮の部分が見えていたり。消費者にとっては、見栄えが悪い。

ロボットはAIビジョンシステムで肉の形状を認識し、すべて同じ向きで、同じ位置に配置します。トレイごとの見た目が統一され、ブランドの信頼性も高まります。

ロボットが担うのは、これだけではありません。ピック&プレース、包装、ケースパッキング、パレタイジング、そして品質検査。米国では食品用ロボットの36%が肉類とタンパク質加工で使われています。かつて人間が包丁で肉を切り分けていた作業を、今はロボットが担っています。刃物による怪我のリスクも減りました。

そして、ロボットは24時間休まず働きます。三交代制で、工場は止まりません。

精度が上がることで、納品後の対応も減ります。クレームも減ります。食品の安全性も高まります。これは確かに、進歩です。

しかし、工場で働いていた人々は、どこへ行ったのでしょうか。

「創造的な仕事」という言葉

そして、繰り返されるのは「人間は創造的な仕事を」という言葉です。

世界経済フォーラムの『仕事の未来レポート』によれば、テクノロジーの導入が進むことで、2025年までに全従業員の約半数が新しいスキルを必要とするとされています。米国では1,920万人の仕事が自動化で高リスクとされ、「リスキリング」が叫ばれています。ある調査では、経営陣は自社の従業員の約40%が数年以内にリスキリングを必要とすると見積もっています。

政府も企業も、この言葉を使います。「ロボットが単純作業を担い、人間は創造的な仕事を」

しかし、何にスキルを変えればいいのでしょうか。

何十年も組立ラインで、あるいは食品工場で、精密な作業を極めてきた人々がいます。鶏肉を素早く、きれいに、安全に切り分ける技術。パスタを適量、リズミカルに盛り付ける動作。その習熟には、長い時間と訓練が必要でした。

では明日から、「分析的思考」や「イノベーション」や「AIシステムとの協働」が求められるとしたら。これは能力の問題ではなく、移行の問題なのかもしれません。

フォードは、労働者に新しい役割を与えました。工場で働き、その賃金で車を買う消費者という役割を。システムが変わるとき、新しい居場所も用意されていました。それは完璧な答えではなかったかもしれませんが、少なくとも具体的な「次」がありました。

2025年、私たちは「リスキリング」という言葉を繰り返します。しかし、その先の役割は見えているでしょうか。どんな訓練を受ければいいのか、どんな仕事が待っているのか、誰が移行を支援するのか。

マッキンゼーは、2030年までに世界の労働力の約14%にあたる3億7,500万人が職種を変える必要があると予測しています。この規模は、20世紀初頭に農業から製造業へと人々が移行した時代に匹敵します。

当時と今、何が違うのでしょう。

見えないまま進む

工場の精度は、上がり続けています。ロボットは24時間休まず、正確に、同じ品質で製品を作り続けます。食材の無駄も減り、安全性も高まり、コストも下がります。

一方、私たちは。

AIに文章を書いてもらい、ナビに道を任せ、検索に答えを求めます。考える機会は、少しずつ減っているのかもしれません。それは組立ライン作業員だけの話ではなく、私たち全員の話です。ホワイトカラーも、ChatGPTに頼り、スプレッドシートを自動化し、会議の議事録をAIに任せています。

1913年、フォードは効率化の先を見ていなかったのかもしれません。ただ、より良い車を、より多くの人に届けたかった。結果として、大衆消費社会が生まれ、労働者階級が中産階級になり、20世紀のアメリカが形作られました。

2025年、私たちはさらなる効率化を進めています。ロボットの精度は上がり、AIは思考を代行します。その先に、何が生まれてくるでしょうか。。

【参考リンク】

- Ford Motor Company: Assembly Line Revolution – フォード公式の組立ライン史

- History.com: Ford’s Assembly Line Starts Rolling – 1913年12月1日の詳細

- World Economic Forum: The Future of Jobs Report 2020 – リスキリング予測

- Food Robotics Market Analysis 2025 – 食品ロボット市場の現状

【用語解説】

組立ライン(Assembly Line) 製品を製造する際、作業を細分化し、各工程を専門化した労働者が順次担当する生産方式。ベルトコンベアなどで製品を移動させることで効率化を実現する。

リスキリング(Reskilling) 既存の労働者が、自動化などにより現在の職が不要になった際、全く異なる職種に転換するための訓練。アップスキリング(既存スキルの向上)とは区別される。

Fordism(フォーディズム) 大量生産と高賃金を組み合わせた経済システム。労働者が自社製品の消費者にもなるという循環を生み出した。

コボット(Collaborative Robot / Cobot) 人間と協働するために設計されたロボット。安全性が高く、人間と同じ空間で作業できる。

CIP(Clean-In-Place) 食品製造設備を分解せずに、自動的に洗浄・殺菌するシステム。食品用ロボットには必須の機能。